鶴管裝卸臂軸焊接(卸車鶴管的管徑)

鶴管裝卸臂軸焊接概述

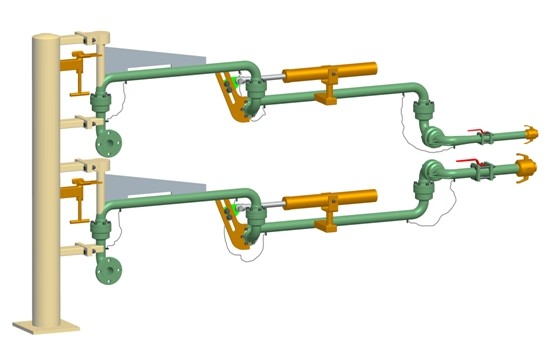

鶴管裝卸臂廣泛應用于石油化工、液體化工品、油品輸送等領域,它是液體或氣體裝卸過程中必不可少的設備。而其中,裝卸臂的軸部位作為關鍵的承載和傳遞力的部分,其焊接質量直接影響到整個系統的穩定性和安全性。本文將詳細介紹鶴管裝卸臂軸焊接的過程、注意事項以及常見的問題,幫助相關領域的工程技術人員更好地理解和執行焊接工藝。

鶴管裝卸臂軸的結構與功能

鶴管裝卸臂的軸通常由高強度合金鋼或不銹鋼材料制成,具有較強的耐腐蝕性和耐磨性。裝卸臂的軸承擔著連接臂桿與支撐結構的作用,承載著裝卸過程中產生的各種外力,如拉力、扭矩和壓力等。因此,軸的焊接強度必須符合設計要求,確保設備的長期穩定運行。

鶴管裝卸臂軸焊接準備

在進行鶴管裝卸臂軸焊接前,首先需要對材料進行檢查,確認軸材的合格性和適用性。同時,焊接前需要清理軸部位的表面污物,避免污染源影響焊接質量。此外,正確選擇焊接工藝也至關重要,常見的焊接方法包括氣體保護焊(MIG)、手工電弧焊(SMAW)等,選擇合適的焊接方法可以有效提高焊接效率和質量。

焊接過程中的技術要點

在實際焊接過程中,控制溫度、焊接速度及電流強度是關鍵。焊接前必須進行預熱處理,以減少焊接過程中的熱應力,避免產生裂紋。同時,在焊接過程中,必須保持穩定的焊接電流和電壓,確保焊接接頭均勻和牢固。此外,合理的焊接順序與多次焊接層疊也是確保焊接質量的必要手段。

常見的焊接問題與解決方法

鶴管裝卸臂軸焊接過程中常見的問題包括裂紋、氣孔、未熔合等。這些問題一般與操作不當、材料選擇不當或焊接工藝不符合要求有關。針對這些問題,首先應嚴格遵守焊接操作規范,采用合適的焊接參數。此外,對于氣孔問題,可以通過調整焊接電流、提高保護氣體流量等方式來避免。

焊接后的檢驗與維護

焊接完成后,需要對焊接接頭進行嚴格的檢測,包括視覺檢查、X射線檢測、超聲波檢測等,確保焊接質量符合設計要求。定期維護和檢查鶴管裝卸臂的軸部位,及時發現潛在的焊接缺陷,有助于延長設備的使用壽命并保證安全性。

總結

鶴管裝卸臂軸焊接是確保設備安全和高效運行的關鍵工藝之一。通過科學合理的焊接方法、精確控制焊接參數和及時發現并解決焊接過程中出現的問題,可以有效提高裝卸臂軸的可靠性和耐用性。通過不斷優化焊接技術和工藝,能夠為鶴管裝卸臂的長期使用提供保障,確保液體和氣體裝卸作業的順利進行。

同類文章排行

- 吉林遼源化工廠定制采購的一批AL2543型汽車底部密閉裝卸鶴

- 遼寧鐵嶺客戶定制采購的一批AL2503汽車底部卸車鶴管(氟利

- 陜西渭南定制采購的一批 AL2543汽車底部密閉裝卸甲醇鶴管

- 安徽淮南化工廠定制采購的一批AL2543型汽車底部密閉裝卸鶴

- 陜西運城客戶定制采購的一批AL1403頂部裝車鶴管(濃硫酸鶴

- 江西新余客戶定制采購的一批AL2503汽車底部卸車鶴管(液氬

- 硫酸裝車鶴管——提升運輸效率的關鍵設備

- 鶴管裝車——提高裝卸效率的智能設備革命

- 頂部裝車鶴管——提升裝卸效率的核心利器

- 鐵路鶴管裝車:讓物流更高效、安全的未來之選